Maîtriser la mesure : votre guide ultime des erreurs absolues, relatives et d’échelle complète (% EP)

Avez-vous déjà consulté la fiche technique deapressionémetteur,acoulermètre, ouacapteur de températureetVous avez déjà vu une mention comme « Précision : ±0,5 % de la pleine échelle » ? C’est une spécification courante, mais qu’est-ce que cela signifie concrètement pour les données que vous collectez ? Cela signifie-t-il que chaque mesure est à moins de 0,5 % de la valeur réelle ? Comme vous l’avez vu, la réponse est un peu plus complexe, et comprendre cette complexité est essentiel pour toute personne travaillant dans les domaines de l’ingénierie, de la fabrication et des mesures scientifiques.

L'erreur est inévitable dans le monde physique. Aucun instrument n'est parfait. L'essentiel est de comprendre la nature de l'erreur, de la quantifier et de s'assurer qu'elle reste dans des limites acceptables pour votre application spécifique. Ce guide vous permettra de comprendre les concepts fondamentaux.ofmesureserreurIl commence par les définitions fondamentales, puis s'étend à des exemples pratiques et à des sujets connexes essentiels, vous transformant ainsi de quelqu'un qui se contente de lire les spécifications en quelqu'un qui les comprend véritablement.

Qu'est-ce qu'une erreur de mesure ?

Au fond,L'erreur de mesure est la différence entre une quantité mesurée et sa valeur réelle.Considérez cela comme l'écart entre le monde tel que votre instrument le perçoit et le monde tel qu'il est réellement.

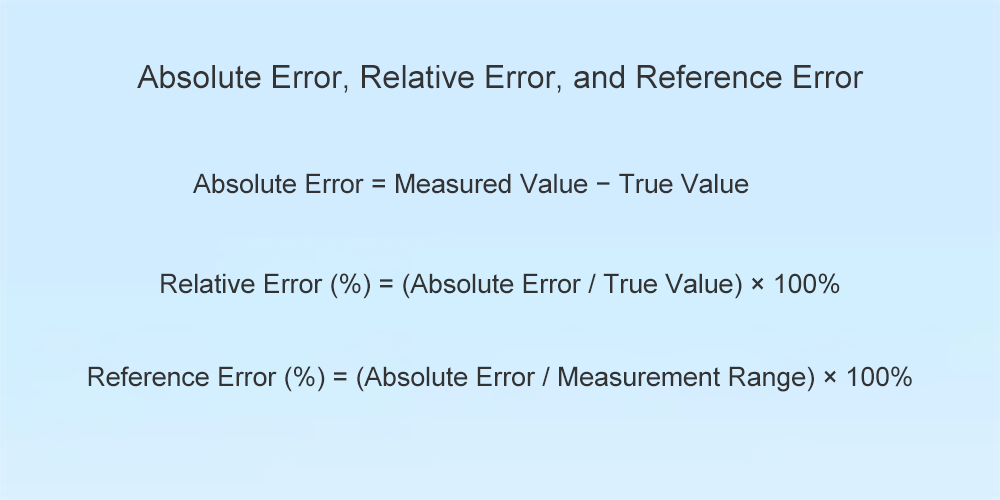

Erreur = Valeur mesurée – Valeur réelle.

La « valeur vraie » est un concept théorique. En pratique, la valeur vraie absolue ne peut jamais être connue avec une certitude parfaite. On utilise donc une valeur vraie conventionnelle. Il s'agit d'une valeur fournie par un étalon de mesure ou un instrument de référence nettement plus précis (généralement 4 à 10 fois plus précis) que l'appareil testé. Par exemple, lors de l'étalonnage d'un appareil…portablepressionjauge, la « valeur vraie conventionnelle » proviendrait d’une source de haute précision,qualité laboratoirepressioncalibrateur.

Comprendre cette équation simple est un premier pas, mais cela ne suffit pas. Une erreur d'un millimètre est négligeable pour mesurer la longueur d'un tuyau de 100 mètres, mais elle peut avoir des conséquences catastrophiques lors de l'usinage d'un piston de moteur. Pour appréhender pleinement le problème, il est nécessaire d'exprimer cette erreur de manière plus pertinente. C'est là qu'interviennent les notions d'erreur absolue, relative et de référence.

Recueil de trois erreurs de mesure courantes

Analysons les trois principales méthodes de quantification et de communication des erreurs de mesure.

1. Erreur absolue : l'écart brut

L'erreur absolue est la forme d'erreur la plus simple et la plus directe. Telle que définie dans le document source, elle correspond à la différence directe entre la mesure et la valeur réelle, exprimée dans les unités de la mesure elle-même.

Formule:

Erreur absolue = Valeur mesurée − Valeur réelle

Exemple:

Vous mesurez le débit dans une conduite avec unvraidébitof50 m³/h, ettondébitmètrelectures50,5 m³/h, donc l'erreur absolue est de 50,5 – 50 = +0,5 m³/h.

Imaginez maintenant que vous mesuriez un autre processus avec un débit réel de 500 m³/h, et que votre débitmètre indique 500,5 m³/h. L'erreur absolue reste de +0,5 m³/h.

Quand est-ce utile ? L’erreur absolue est essentielle lors de l’étalonnage et des essais. Un certificat d’étalonnage indique généralement les écarts absolus à différents points de mesure. Cependant, comme le montre l’exemple, elle manque de contexte. Une erreur absolue de +0,5 m³/h paraît beaucoup plus significative pour un faible débit que pour un débit élevé. Pour comprendre cette signification, il nous faut considérer l’erreur relative.

2. Erreur relative : l'erreur dans son contexte

L'erreur relative apporte un éclairage que l'erreur absolue ne fournit pas. Elle exprime l'erreur sous forme de fraction ou de pourcentage de la valeur mesurée. Cela permet de quantifier l'erreur par rapport à la valeur mesurée.

Formule:

Erreur relative (%) = (Erreur absolue / Valeur réelle) × 100 %

Exemple:

Reprenons notre exemple :

Pour un débit de 50 m³/h : Erreur relative = (0,5 m³/h / 50 m³/h) × 100 % = 1 %

Pour un débit de 500 m³/h : Erreur relative = (0,5 m³/h / 500 m³/h) × 100 % = 0,1 %

Soudain, la différence apparaît beaucoup plus clairement. Bien que l'erreur absolue soit identique dans les deux cas, l'erreur relative montre que la mesure était dix fois moins précise pour le débit le plus faible.

Pourquoi est-ce important ? L’erreur relative est un bien meilleur indicateur de la performance d’un instrument à un point de fonctionnement précis. Elle permet de répondre à la question : « Quelle est la précision de cette mesure à l’instant T ? » Cependant, les fabricants d’instruments ne peuvent pas indiquer une erreur relative pour chaque valeur mesurable. Ils ont besoin d’une mesure unique et fiable pour garantir la performance de leur appareil sur l’ensemble de ses capacités opérationnelles. C’est le rôle de l’erreur de référence.

3. Erreur de référence (%FS) : Norme industrielle

Voici la spécification que l'on retrouve le plus souvent sur les fiches techniques : la précision exprimée en pourcentageofCompletÉchelle (%FS), également appelée erreur de référence ou erreur de portée. Au lieu de comparer l'erreur absolue à la valeur mesurée actuelle, elle la compare à la portée totale (ou étendue) de l'instrument.

Formule:

Erreur de référence (%) = (Erreur absolue / Plage de mesure) × 100 %

La plage de mesure (ou étendue) est la différence entre les valeurs maximales et minimales que l'instrument est conçu pour mesurer.

L'exemple crucial : comprendre %FS

Imaginons que vous achetiezatransmetteur de pressionavecles spécifications suivantes :

-

Plage de mesure : 0 à 200 bar

-

Précision : ±0,5 % de la pleine échelle

Étape 1 : Calculer l'erreur absolue maximale admissible.

Tout d'abord, nous trouvons l'erreur absolue à laquelle ce pourcentage correspond : erreur absolue maximale = 0,5 % × (200 bar – 0 bar) = 0,005 × 200 bar = ±1 bar.

Il s'agit du calcul le plus important, qui nous indique que quelle que soit la pression mesurée, la lecture de cet instrument est garantie à ±1 bar de la valeur réelle.

Étape 2 : Voyez comment cela affecte la précision relative.

Voyons maintenant ce que signifie cette erreur de ±1 barre à différents points de la plage :

-

Mesure d'une pression de 100 bar (50 % de la plage) : la valeur affichée peut se situer entre 99 et 101 bar. L'erreur relative est alors de (1 bar / 100 bar) × 100 % = ±1 %.

-

Mesure d'une pression de 20 bar (10 % de la plage) : la valeur affichée peut se situer entre 19 et 21 bar. L'erreur relative est alors de (1 bar / 20 bar) × 100 % = ±5 %.

-

Mesure d'une pression de 200 bar (100 % de la plage) : la valeur mesurée peut se situer entre 199 et 201 bar. L'erreur relative est alors de (1 bar / 200 bar) × 100 % = ±0,5 %.

Ceci révèle un principe fondamental de l'instrumentation : la précision relative d'un instrument est optimale en haut de sa plage de mesure et minimale en bas.

Leçons pratiques : Comment choisir le bon instrument ?

La relation entre le %FS et l'erreur relative a un impact profond sur le choix des instruments.Plus l'erreur de référence est faible, plus la précision globale de l'instrument est élevée.Cependant, vous pouvez également améliorer la précision de vos mesures simplement en choisissant la plage adaptée à votre application.

La règle d'or pour le dimensionnement des instruments de mesure est de choisir un instrument dont les valeurs de fonctionnement typiques se situent dans la moitié supérieure (idéalement, les deux tiers supérieurs) de sa pleine échelle. Prenons un exemple :

Imaginez que votre procédé fonctionne normalement à une pression de 70 bars, mais puisse connaître des pics jusqu'à 90 bars. Vous envisagezdeuxémetteurs, les deux avec une précision de ±0,5 % FS :

-

Émetteur A : Portée 0-500 bar

-

Émetteur B : Portée 0-100 bar

Calculons l'erreur potentielle pour votre point de fonctionnement normal de 70 bars :

Émetteur A (0-500 bar) :

-

Erreur absolue maximale = 0,5 % × 500 bar = ±2,5 bar.

-

À 70 bars, votre mesure pourrait être erronée de 2,5 bars. Votre erreur relative réelle est de (2,5 / 70) × 100 % ≈ ±3,57 %. Il s'agit d'une erreur significative !

Émetteur B (0-100 bar) :

-

Erreur absolue maximale = 0,5 % × 100 bar = ±0,5 bar.

-

À 70 bars, votre lecture pourrait être erronée de seulement 0,5 bar. Votre erreur relative réelle est de (0,5 / 70) × 100 % ≈ ±0,71 %.

En choisissant l'instrument dont la plage de mesure était correctement « comprimée » pour votre application, vous avez amélioré la précision de vos mesures réelles d'un facteur cinq, même si les deux instruments avaient la même valeur de précision « %FS » sur leurs fiches techniques.

Exactitude vs. Précision : une distinction cruciale

Pour maîtriser pleinement la mesure, un autre concept est essentiel : la différence entre exactitude et précision. Ces termes sont souvent utilisés indifféremment, mais en sciences et en ingénierie, ils ont des significations bien distinctes.

PrécisioniscommentUne mesure proche de sa valeur réelleCela concerne l'erreur absolue et relative. Un instrument précis donne, en moyenne, la mesure correcte.

PrécisioniscommentPlusieurs mesures rapprochées d'une même chose sont-elles proches les unes des autres ?Cela fait référence à la répétabilité ou à la constance d'une mesure. Un instrument précis donne une lecture quasi identique à chaque fois, mais cette lecture n'est pas forcément la bonne.

Voici l'analogie avec la cible :

-

Précision et exactitude : tous vos tirs se regroupent au centre de la cible. C'est l'idéal.

-

Précis mais imprécis : tous vos impacts sont très groupés, mais situés dans le coin supérieur gauche de la cible, loin du centre. Cela indique une erreur systématique, comme un viseur mal aligné sur une carabine ou un capteur mal calibré. L’instrument est fiable mais donne des résultats systématiquement erronés.

-

Précis mais imprécis : vos tirs sont dispersés sur toute la cible, mais leur position moyenne correspond au centre. Cela indique une erreur aléatoire, chaque mesure fluctuant de manière imprévisible.

-

Ni précis ni exacts : les tirs sont dispersés aléatoirement sur toute la cible, sans aucune cohérence.

Un instrument avec une spécification de 0,5 % FS revendique sa précision, tandis que la précision (ou répétabilité) est souvent indiquée comme un élément distinct sur la fiche technique et est généralement un nombre plus petit (meilleur) que sa précision.

Conclusion

Comprendre les nuances de l'erreur, c'est ce qui distingue un bon ingénieur d'un excellent ingénieur.

En résumé, la maîtrise des erreurs de mesure nécessite de passer des concepts de base à leur application pratique. L'erreur absolue indique l'écart brut, l'erreur relative le situe dans le contexte de la mesure actuelle, et l'erreur de référence (%FS) offre une garantie standardisée de l'erreur maximale de l'instrument sur toute sa plage de mesure. Il est essentiel de retenir que la précision spécifiée d'un instrument et ses performances réelles diffèrent.

En comprenant l'impact d'une erreur fixe en pourcentage de la pleine échelle sur la précision relative, les ingénieurs et les techniciens peuvent prendre des décisions éclairées. Le choix d'un instrument dont la plage de mesure est adaptée à l'application est tout aussi crucial que son niveau de précision, garantissant ainsi que les données recueillies reflètent fidèlement la réalité.

La prochaine fois que vous consulterez une fiche technique et que vous verrez un indice de précision, vous saurez exactement ce qu'il signifie. Vous pourrez calculer l'erreur maximale potentielle, comprendre son impact sur votre processus à différents points de fonctionnement et prendre une décision éclairée, garantissant ainsi que les données collectées ne soient pas de simples chiffres affichés à l'écran, mais un reflet fidèle de la réalité.

Date de publication : 20 mai 2025