Protection contre les explosions dans l'automatisation industrielle : privilégier la sécurité au profit

La protection contre les explosions n'est pas une simple obligation de conformité ; c'est un principe de sécurité fondamental. Alors que les fabricants chinois de systèmes d'automatisation se développent dans des secteurs à haut risque comme la pétrochimie, l'exploitation minière et l'énergie, la maîtrise des normes de protection contre les explosions devient essentielle à la fois pour leur compétitivité mondiale et pour la sécurité de leurs opérations.

La science derrière les explosions industrielles

Une explosion nécessite trois éléments essentiels :

- substance explosive– Gaz (hydrogène, méthane), liquides (alcool, essence) ou poussières (sucre, métal, farine)

- Oxydant– Généralement, l'oxygène est présent dans l'air.

- Source d'allumage– Étincelles, surfaces chaudes, décharges électrostatiques ou réactions chimiques

Le principe fondamental de la prévention des explosions consiste à éliminer chacun de ces trois facteurs.

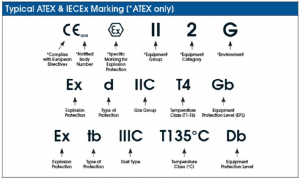

Comprendre le marquage des équipements antidéflagrants : « Ex ed IIC T6 »

Ce marquage courant sur les équipements antidéflagrants indique :

- Ex: Conformité aux normes de protection contre les explosions

- eConception de sécurité améliorée

- d: Boîtier antidéflagrant

- IIC: Convient aux gaz à haut risque (hydrogène, acétylène)

- T6Température de surface maximale ≤ 85 °C (sans danger pour les substances à bas point d'inflammation)

Méthodes primaires de protection contre les explosions

Boîtier antidéflagrant (Ex d)

Spécialement conçu pour contenir les explosions internes et empêcher l'inflammation d'atmosphères dangereuses externes.

Sécurité intrinsèque (Ex i)

Limite l'énergie électrique à des niveaux inférieurs au seuil d'inflammation, même en cas de défaut. Nécessite des barrières d'isolation pour garantir la sécurité de l'ensemble du système.

Classification des zones dangereuses : zones, groupes de gaz et plages de température

Classification des zones (Normes CEI)

- Zone 0Présence continue d'atmosphère explosive

- Zone 1Présence probable lors des opérations normales

- Zone 2Présence rare ou brève d'atmosphère explosive

Classification des groupes de gaz

- IIAGaz à faible risque (propane)

- IIBGaz à risque moyen (éthylène)

- IICGaz à haut risque (acétylène, hydrogène)

Classes de température

| Classe T | Température maximale de surface |

|---|---|

| T1 | ≤450°C |

| T6 | ≤85°C |

Accidents historiques : leçons de sécurité

- BP Texas City (2005): 15 décès causés par l'inflammation de vapeurs d'hydrocarbures

- Buncefield, Royaume-Uni (2005)Explosion massive de carburant et d'air suite à un débordement du réservoir

- Sucre Impérial, États-Unis (2008)Une explosion de poussière a fait 14 victimes en raison d'un manque d'entretien.

Ces tragédies soulignent l'importance cruciale des systèmes de protection contre les explosions certifiés et adaptés à la zone.

Choisir un équipement d'automatisation sûr : points clés à prendre en compte

Lors du choix de solutions d'automatisation pour les environnements dangereux, vérifiez toujours :

- L'équipement correspond-il aux exigences spécifiques de votre zone et de votre groupe de gaz ?

- La classe de température est-elle adaptée à votre application ?

- Tous les composants font-ils partie d'un système antidéflagrant certifié ?

Ne jamais faire de compromisEn matière de normes de protection contre les explosions, la sécurité doit être le moteur des décisions de conception, car les enjeux dépassent largement le cadre d'un investissement financier et touchent des vies humaines.

Contactez nos experts en protection contre les explosions

Pour des solutions certifiées et adaptées à vos exigences en matière d'environnements dangereux

Date de publication : 6 mai 2025