Dans les procédés de production chimique, la pression influe non seulement sur l'équilibre et la vitesse de réaction, mais aussi sur les paramètres clés du bilan matière. Certains procédés industriels, comme la polymérisation du polyéthylène haute pression (150 MPa), requièrent des pressions bien supérieures à la pression atmosphérique. D'autres procédés, comme la distillation sous vide dans les raffineries de pétrole (8 MPa pour la vapeur et environ 9 MPa pour l'alimentation en oxygène), nécessitent des pressions négatives nettement inférieures à la pression atmosphérique. La mesure de la pression étant essentielle, l'opérateur doit impérativement respecter les consignes d'utilisation des instruments de mesure, assurer une maintenance quotidienne rigoureuse, et éviter toute négligence ou imprudence pouvant entraîner des dommages et des pertes considérables, compromettant ainsi les objectifs de production : qualité, rendement, faible consommation et sécurité.

La première section présente le concept de base de la mesure de la pression.

- Définition du stress

En production industrielle, la pression désigne la force qui s'exerce uniformément et verticalement sur une surface unitaire. Son intensité est déterminée par la surface d'application de la force et l'amplitude de la force verticale. Elle s'exprime mathématiquement comme suit :

P = F/S où P est la pression, F la force verticale et S l'aire de la force.

- Unité de pression

En génie des technologies, mon pays utilise le Système international d'unités (SI). L'unité de pression est le pascal (Pa). 1 Pa correspond à la pression exercée par une force de 1 newton (N) appliquée verticalement et uniformément sur une surface de 1 mètre carré (m²), soit N/m² (newton par mètre carré). Outre le pascal, la pression peut également être exprimée en kilopascals (kPa) ou en mégapascals (MPa). La relation de conversion entre ces unités est la suivante : 1 MPa = 10³ kPa = 10⁶ Pa

Par habitude, la pression atmosphérique reste la norme en génie civil. Afin de faciliter la conversion entre les différentes unités de mesure de pression, les tables de conversion entre plusieurs unités courantes sont présentées dans la section 2-1.

| Unité de pression | atmosphère d'ingénierie kg/cm2 | mmHg | mmH2O | ATM | Pa | bar | 1b/po² |

| kgf/cm² | 1 | 0,73×103 | 104 | 0,9678 | 0,99×105 | 0,99×105 | 14.22 |

| MmHg | 1,36 × 10⁻³ | 1 | 13.6 | 1,32×102 | 1,33×102 | 1,33 × 10⁻³ | 1,93×10-2 |

| MmH2o | 10-4 | 0,74×10-2 | 1 | 0,96×10-4 | 0,98×10 | 0,93×10-4 | 1,42×10-3 |

| ATM | 1.03 | 760 | 1,03×104 | 1 | 1,01×105 | 1.01 | 14,69 |

| Pa | 1,02×10-5 | 0,75×10-2 | 1,02×10-2 | 0,98×10-5 | 1 | 1×10-5 | 1,45 × 10⁻⁴ |

| Bar | 1.019 | 0,75 | 1,02×104 | 0,98 | 1×105 | 1 | 14,50 |

| Ib/in2 | 0,70×10-2 | 51,72 | 0,70×103 | 0,68×10-2 | 0,68×104 | 0,68×10-2 | 1 |

- Façons d'exprimer le stress

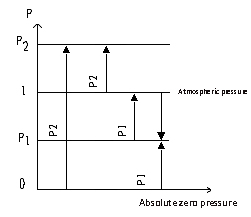

Il existe trois façons d'exprimer la pression : la pression absolue, la pression relative, la pression négative ou le vide.

La pression dans le vide absolu est appelée pression zéro absolu, et la pression exprimée par rapport à la pression zéro absolu est appelée pression absolue.

La pression relative est la pression exprimée sur la base de la pression atmosphérique, elle est donc exactement à une atmosphère (0,01 MPa) de la pression absolue.

C'est-à-dire : P table = P absolument - P grand (2-2)

La pression négative est souvent appelée vide.

Il peut être vu à partir de la formule (2-2) que la pression négative est la pression manométrique lorsque la pression absolue est inférieure à la pression atmosphérique.

La relation entre la pression absolue, la pression relative, la pression négative ou le vide est illustrée dans la figure ci-dessous :

La plupart des valeurs d'indication de pression utilisées dans l'industrie sont des pressions relatives, c'est-à-dire que la valeur indiquée par le manomètre est la différence entre la pression absolue et la pression atmosphérique ; la pression absolue est donc la somme de la pression relative et de la pression atmosphérique.

Section 2 Classification des instruments de mesure de pression

La plage de pressions à mesurer en production chimique est très large et présente des spécificités selon les conditions de procédé. Il est donc nécessaire d'utiliser des instruments de mesure de pression aux structures et principes de fonctionnement variés afin de répondre aux différentes exigences de production.

Selon différents principes de conversion, les instruments de mesure de pression peuvent être grossièrement divisés en quatre catégories : manomètres à colonne de liquide ; manomètres élastiques ; manomètres électriques ; manomètres à piston.

- manomètre à colonne de liquide

Le principe de fonctionnement du manomètre à colonne de liquide repose sur l'hydrostatique. Cet instrument de mesure de pression, de conception simple et d'utilisation aisée, offre une précision de mesure relativement élevée, un faible coût et permet de mesurer de faibles pressions ; il est donc largement utilisé en production.

Les manomètres à colonne de liquide peuvent être divisés en manomètres à tube en U, manomètres à tube unique et manomètres à tube incliné selon leurs différentes structures.

- jauge de pression élastique

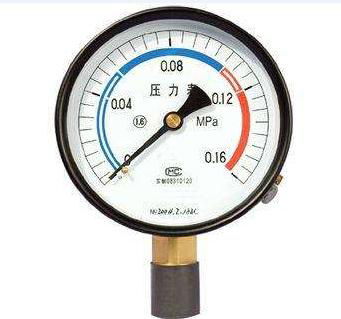

Le manomètre élastique est largement utilisé dans la production chimique grâce à ses nombreux avantages : structure simple, robustesse et fiabilité, large plage de mesure, facilité d'utilisation et de lecture, prix abordable, précision suffisante, et possibilité de transmission et d'envoi de consignes à distance, d'enregistrement automatique, etc.

Le manomètre élastique est constitué de divers éléments élastiques de formes variées qui se déforment sous la pression à mesurer. Dans les limites de son élasticité, le déplacement de l'élément élastique est proportionnel à la pression mesurée. Son échelle est donc uniforme. Cependant, selon les composants élastiques utilisés, la plage de mesure de pression varie. Par exemple, les manomètres à membrane ondulée et à soufflet sont généralement utilisés pour les basses pressions et les pressions faibles. Les manomètres à ressort simple (ou ressort à spires multiples) sont quant à eux utilisés pour les hautes et moyennes pressions, voire le vide. Le manomètre à ressort simple, grâce à sa large plage de mesure, est le plus répandu dans l'industrie chimique.

- Transmetteurs de pression

Actuellement, les transmetteurs de pression électriques et pneumatiques sont largement utilisés dans les usines chimiques. Ces instruments mesurent en continu la pression et la convertissent en signaux normalisés (pression d'air et courant). Ils permettent une transmission sur de longues distances et la pression peut être affichée, enregistrée ou ajustée depuis la salle de contrôle centrale. On les classe en quatre catégories selon leur plage de mesure : basse pression, moyenne pression, haute pression et pression absolue.

Section 3 Introduction aux instruments de pression dans les usines chimiques

Dans les usines chimiques, on utilise généralement des manomètres à tube de Bourdon. Cependant, on emploie également des manomètres à membrane, à membrane ondulée et à spirale, selon les exigences de travail et les matériaux utilisés.

Le manomètre de chantier, d'un diamètre nominal de 100 mm et en acier inoxydable, est conçu pour une utilisation par tous les temps. Doté d'un raccord conique positif 1/2 HNPT, d'un verre de sécurité et d'une membrane de ventilation, il assure une lecture et une régulation pneumatiques. Sa précision est de ±0,5 % de la pleine échelle.

Le transmetteur de pression électrique est utilisé pour la transmission de signaux à distance. Il se caractérise par une grande précision, de bonnes performances et une grande fiabilité. Sa précision est de ±0,25 % de la pleine échelle.

Le système d'alarme ou de verrouillage utilise un pressostat.

Section 4 Installation, utilisation et entretien des manomètres

La précision de la mesure de pression dépend non seulement de la précision du manomètre lui-même, mais aussi de son installation (raisonnable ou non), de son exactitude et de son utilisation et entretien.

- Installation du manomètre

Lors de l'installation du manomètre, il convient de veiller à ce que la méthode de mesure de pression et l'emplacement choisis soient appropriés, car cela a un impact direct sur sa durée de vie, la précision de la mesure et la qualité du contrôle.

Concernant les points de mesure de pression, outre le choix précis de leur emplacement sur l'équipement de production, lors de l'installation, la surface interne du tuyau de pression inséré dans l'équipement doit être parfaitement alignée avec la paroi interne du point de raccordement. Aucune saillie ni bavure ne doit être présente afin de garantir une mesure correcte de la pression statique.

L'emplacement d'installation est facile à observer et il faut veiller à éviter l'influence des vibrations et des températures élevées.

Lors de la mesure de la pression de vapeur, un tuyau d'évacuation des condensats doit être installé afin d'éviter tout contact direct entre la vapeur à haute température et les composants. Ce tuyau doit également être isolé. Pour les fluides corrosifs, des réservoirs d'isolation remplis de fluide neutre doivent être installés. En résumé, en fonction des différentes propriétés du fluide mesuré (haute ou basse température, corrosion, impuretés, cristallisation, précipitations, viscosité, etc.), des mesures anticorrosion, antigel et anti-colmatage appropriées doivent être mises en œuvre. Une vanne d'arrêt doit également être installée entre l'orifice de prélèvement de pression et le manomètre, afin que lors de la révision de ce dernier, la vanne d'arrêt soit facilement accessible.

En cas de vérification sur site et de rinçage fréquent du tube d'impulsion, la vanne d'arrêt peut être un interrupteur à trois voies.

Le cathéter de guidage de pression ne doit pas être trop long afin de réduire la lenteur de l'indication de pression.

- Utilisation et entretien du manomètre

Dans l'industrie chimique, les manomètres sont fréquemment affectés par le fluide mesuré : corrosion, solidification, cristallisation, viscosité, poussière, haute pression, haute température et fortes variations de pression peuvent entraîner diverses pannes. Afin de garantir leur bon fonctionnement, de réduire les risques de panne et d'allonger leur durée de vie, il est indispensable de procéder à une inspection et à une maintenance régulières avant le démarrage de la production.

1. Maintenance et inspection avant le démarrage de la production :

Avant le démarrage de la production, des essais de pression sont généralement effectués sur les équipements de process, les canalisations, etc. La pression d'essai est généralement environ 1,5 fois supérieure à la pression de service. La vanne reliée à l'instrument de mesure doit être fermée pendant l'essai. Ouvrez la vanne du dispositif de prise de pression et vérifiez l'étanchéité des joints et des soudures. Toute fuite constatée doit être colmatée immédiatement.

Une fois le test de pression terminé, avant de lancer la production, vérifiez que les spécifications et le modèle du manomètre installé correspondent à la pression du fluide mesuré requise par le procédé ; assurez-vous que le manomètre étalonné possède un certificat et, le cas échéant, corrigez immédiatement toute erreur. Le manomètre pour liquides doit être rempli de fluide de travail et son zéro calibré. Le manomètre équipé d'un dispositif d'isolation doit être rempli de liquide isolant.

2. Entretien et contrôle du manomètre pendant la conduite :

Lors du démarrage de la production, pour la mesure de la pression du fluide pulsatoire, afin d'éviter d'endommager le manomètre en raison d'un impact instantané et d'une surpression, la vanne doit être ouverte lentement et les conditions de fonctionnement doivent être observées.

Pour les manomètres mesurant la vapeur ou l'eau chaude, le condenseur doit être rempli d'eau froide avant d'ouvrir la vanne du manomètre. En cas de fuite au niveau de l'instrument ou de la canalisation, la vanne du dispositif de prise de pression doit être immédiatement fermée, puis la fuite réparée.

3. Entretien quotidien du manomètre :

L'appareil en fonctionnement doit être inspecté quotidiennement afin de maintenir le compteur propre et de vérifier son intégrité. En cas de problème, il convient de le résoudre rapidement.

Date de publication : 15 décembre 2021